Las principales etapas de ajuste de la máquina de soldadura.

Trabajar con una máquina de soldar en producción a gran escala con equipos industriales implica especialistas que pueden y pueden configurarlo. Una máquina de soldadura semiautomática se puede utilizar en el hogar, trabajando incluso con cantidades no muy grandes de materiales. Configurar una máquina de soldar es uno de los componentes del éxito y la calidad de su trabajo futuro con ella. Por lo tanto, es muy importante conocer sus etapas principales, reglas y recomendaciones para lograr resultados óptimos.

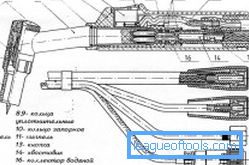

Figura 1. Esquema de soldadura del dispositivo semiautomático inversor.

Soldadura semiautomática automática: características y funciones de la herramienta.

Se considera más popular que la soldadura automática, debido a la mayor densidad de la corriente de soldadura. A diferencia de la soldadura mecanizada manual, cuando se trabaja con una máquina semiautomática, la alimentación del electrodo llega a la zona de soldadura, y la soldadora también debe realizar otras operaciones manualmente. El electrodo es un cable especial.

Los principales modos de soldadura semiautomáticos.

La fuente de alimentación es el uso de una corriente inversa constante (para esto necesita aplicar un signo negativo al producto). Las partes principales del dispositivo semiautomático son: alimentador de alambre, fuente de alimentación y quemador (ver figura 1). Que se considera el principal cuerpo funcional del instrumento. Gracias a su trabajo, se suministra gas de protección, fundente, alambre de soldadura al área de soldadura. Los mecanismos de entrega pasan varios tipos:

- empujando

- tirando

- Empujando o empujando o universal.

Se ha establecido la producción de varias series de máquinas de soldadura semiautomáticas, mediante las cuales puede realizar muchos trabajos (por ejemplo, soldadura por arco de aluminio, acero, otros metales, reparación de carrocerías de automóviles, etc.).

Volver a la tabla de contenidosTipos de semiautomáticos.

Se clasifican según diferentes características: según la naturaleza del movimiento, el tipo de protección de la soldadura y el tipo de cable.

Diagrama del panel frontal del inversor.

- Sobre la base de la naturaleza del movimiento, se distingue una clase estacionaria semiautomática (se usa en producción a gran escala o en masa), así como en equipos portátiles y móviles.

- Según el costo de protección de la soldadura, se clasifican tres tipos de herramientas. La costura puede estar protegida por gases protectores, alambres tubulares o estar bajo una capa de flujo.

- El dispositivo semiautomático de soldadura puede tener varios tipos de alambre. Se considera universal si hay una conexión con dos cables: aluminio y acero. Las otras dos subespecies de herramientas usan alambre de acero sólido o alambre de aluminio sólido.

Ventajas y debilidades de los semiautomáticos.

Como cualquier otro equipo, esta herramienta tiene sus fortalezas y debilidades. Las ventajas y las ventajas incluyen las siguientes características de la máquina de soldadura:

El trabajo de la soldadora.

- Con él puede trabajar con chapa fina, piezas de soldadura y piezas cuyo grosor es de hasta 0,5 mm;

- Tiene un bajo umbral de sensibilidad a la corrosión, el óxido y otros contaminantes o procesos dañinos para el metal base;

- Un papel importante también es jugado por su costo adecuado, que es mucho más bajo que otros tipos de soldadura;

- Con un dispositivo de este tipo, puede trabajar con metales que tienen un revestimiento externo. También realiza soldaduras de piezas galvanizadas, sin dañar el recubrimiento de zinc.

El quemador del dispositivo semiautomático.

Pero también hay desventajas. Lo principal es que el metal se rociará si no usa gas protector. La segunda desventaja significativa del dispositivo semiautomático es la gran radiación de su arco abierto.

A pesar de esto, este tipo de soldadura se usa muy a menudo en diversas industrias, así como en centros de cuidado de automóviles o para tareas. En la mayoría de los casos, se utilizan máquinas semiautomáticas si necesita cocinar negro y acero inoxidable, aluminio. Como gas protector, las mezclas de dióxido de carbono, helio y argón se usan ampliamente o se toman en forma pura.

Volver a la tabla de contenidosCómo configurar una soldadora semiautomática

Antes de comenzar a trabajar, necesita configurar el dispositivo.

Para hacer esto, necesita conocer los pasos básicos para configurar un dispositivo semiautomático y varios de sus parámetros y características para hacer todo correctamente.

Todos los datos necesarios se basarán en la máquina semiautomática que haya elegido y comprado. Después de todo, antes de esto, tiene que decidir cuáles son las principales condiciones de su funcionamiento. Aquí están los parámetros aproximados que definitivamente debes considerar:

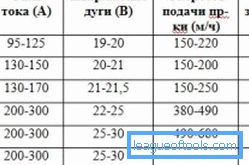

Tabla de intensidad de corriente.

- qué tan intensivo será el funcionamiento del dispositivo semiautomático (trabajo profesional o uso doméstico);

- ¿Cuál es la capacidad de carga esperada de la red eléctrica?

- lo que desea soldar (metales no ferrosos, acero inoxidable o de bajo carbono, aluminio, etc.);

- lo que usted plantea los requisitos para la calidad de la soldadura (el grado de responsabilidad de las estructuras soldadas);

- ¿Cuál es el espesor supuesto de los metales que se sueldan?

- Qué personaje deberá tener uniones soldadas (según la longitud de las soldaduras, su posición espacial, dimensiones de estructuras, etc.).

Pasos básicos de configuración

La influencia de la soldadura en la forma de la costura.

Primero, seleccione la intensidad de la corriente de soldadura, teniendo en cuenta el grosor del metal que va a cocinar. Asegúrese de estudiar detenidamente el manual o el manual de instrucciones para la máquina semiautomática, ya que incluyen tablas en las que encontrará las correspondencias de estos dos valores. Tenga en cuenta que con una corriente de soldadura baja, el dispositivo se cocinará mal. En algunos modelos, puede encontrar indicadores de voltaje en lugar de indicadores de corriente. No hay diferencias especiales entre ellos, ya que hará la elección de los ajustes de la misma manera: cuanto más alta sea la tensión, mayor será el grosor del metal que se está soldando.

Además, siguiendo las instrucciones de la tabla y (en cualquier caso, no a ojo), ajuste la velocidad de alimentación de alambre deseada. Se puede ajustar utilizando engranajes intercambiables, que están conectados a la máquina. Hay modelos con cajas de engranajes especiales.

Clasificación de los semiautomáticos.

Ahora puede proceder a configurar la corriente y el voltaje. Esto se hace utilizando dispositivos de ajuste. Las fuentes de energía pueden ser diferentes: un transformador de soldadura o una máquina de CC. Asegúrese de verificar su configuración en los productos de prueba (superficies experimentadas), si es necesario, ajustando el modo de soldadura al más óptimo. La prueba de que todo funcionó bien para usted es el flujo fundido (en la cantidad requerida), la formación normal de un rodillo, un arco soldado estable. Entonces puedes intentar trabajar con el material básico.

En cuanto al cable, su configuración es bastante simple. Su flujo a través de una manguera especial dentro o fuera de la boquilla está regulado por la posición del interruptor (palanca), que puede encontrar en la caja de hardware. Cuando mueva el interruptor a la posición "Adelante", se asegurará de que el cable fluya en la dirección del soporte al punto de soldadura. En consecuencia, si la palanca está en "Atrás", el cable se alimentará hacia el lado de la bobina. Solo selecciona y configura el modo que quieras.

Para comenzar, empuje la palanca a la posición "Adelante". Cuando el embudo esté lleno de flujo, instale el soporte de manera que la punta de la boquilla se encuentre en la zona de soldadura. Ahora, será necesario abrir la válvula del embudo de flujo y presionar el botón de “Inicio”, mientras se realiza un ligero movimiento (golpeo) con el soporte en el punto de soldadura. Como resultado de sus acciones, el arco debería encenderse y el proceso de soldadura en sí debería comenzar.

Volver a la tabla de contenidosMatices importantes al configurar un dispositivo semiautomático y trabajar con él

Diez reglas de soldadura.

El modo de soldadura que seleccione depende de muchos factores y componentes. Debes tenerlos en cuenta.

Recuerde que si usa gas en su trabajo, antes de comenzar a soldar directamente, debe abrir la válvula en el cilindro y establecer la presión que necesita en la caja de engranajes. Asegúrese de asegurarse de que el cilindro esté intacto y en buenas condiciones antes de comenzar a trabajar. Calcule el flujo de gas de protección de manera óptima, ya que formará un entorno de protección en la zona del arco. Recuerde elegir un gas que coincida con el tipo y el grosor del material con el que está trabajando. Es necesario arreglar un cilindro de la manera más confiable.

Vale la pena saber que, en términos del parámetro de velocidad de alimentación del electrodo, el ajuste dependerá del indicador específico del grosor del metal con el que está trabajando, la composición y el diámetro del propio electrodo. Si la velocidad de alimentación se establece muy rápido, es posible que el electrodo no tenga tiempo para fundirse, por lo que no obtendrá una costura. Luego intente reducir los parámetros un poco, pero no exagere. Con una velocidad muy baja, obtendrá una combustión demasiado rápida del electrodo, que no tendrá tiempo para fundir el metal. La costura puede fallar o será de muy mala calidad. Solo después de muchas pruebas y errores con cada indicador concreto del grosor del metal, desarrollará usted mismo su propia tabla, relevante para su máquina semiautomática y las tareas que establezca para ella.

No sobrecargue la máquina para no poner en peligro su salud o reducir sus recursos. Tenga en cuenta que la soldadura no puede tener lugar continuamente. Los descansos regulados son obligatorios. Recuerde acerca de la ventilación necesaria de la sala en la que se está realizando el trabajo de soldadura. Esto le ayudará a reducir la cantidad de aerosoles dañinos liberados durante la soldadura.

No te olvides del mantenimiento necesario de los equipos. Esto aumentará la duración de su trabajo. Soldar especialmente en ropa que está diseñada para este propósito. Un punto muy importante es que todo debe estar seco para que no haya riesgo de descarga eléctrica. Gafas de seguridad especiales con un filtro de luz le ayudarán a salvar su vista. Observe las marcas de los filtros: deben corresponder al rango actual que utiliza al soldar.

Recuerde las reglas de seguridad elementales cuando trabaje con una máquina de soldadura y asegúrese de seguirlas. Lea atentamente las instrucciones de uso y las características de la herramienta para conocer todas sus características.