Cómo soldar metal correctamente

Tal vez, hoy no hay una sola persona que no tenga que lidiar con la soldadura. Entran densamente en nuestra vida cotidiana. Pero prácticamente nadie tiene las habilidades y la experiencia de trabajar como soldador. Es bastante natural hacer la pregunta: ¿cómo soldar metal con sus propias manos? Para resolver tal problema, es necesario, en primer lugar, comprar una máquina de soldar, esto ayudará a resolver una variedad de tareas domésticas.

El aparato de la soldadora.

Descripción general de la soldadura

Para entender cómo soldar metal correctamente, primero debe familiarizarse con algunos principios teóricos. ¿Por qué la soldadura se considera una conexión confiable, en qué se basa esta afirmación? La resistencia de la soldadura es mucho mayor que cualquier junta. Cuando las partes metálicas se calientan mediante un arco eléctrico, se produce una deformación de la aleación de plástico. Las partículas de electrodo comienzan a penetrar en el metal de las piezas a soldar, lo que da como resultado la formación de enlaces intermoleculares particularmente fuertes. Así resulta la conexión indisoluble.

Esquema de soldadura por arco sumergido.

Cualquier soldadura es la mayor resistencia de la conexión de piezas metálicas. La última tecnología hace posible hoy en día el trabajo de soldadura con radiación láser. Puede soldar metal usando ultrasonido, usando una llama de gas. En la mayoría de los casos, la fuente de energía se convierte en un arco eléctrico, que crea una unidad de soldadura o una instalación de inversor.

Para necesidades domésticas, puede utilizar cualquier dispositivo de soldadura, cuya corriente máxima alcance los 160 A. El funcionamiento de la máquina de soldadura se basa en el principio de obtener un arco de soldadura entre el electrodo y la superficie de la pieza. A este respecto, solo se obtendrá una soldadura de alta calidad si se observan las reglas básicas para la aparición de un arco eléctrico.

Para el trabajo, necesita conectar el cable del transformador con la pieza de trabajo. Otro cable conectado al portaelectrodo, a través del electrodo, toca la superficie donde se realizará la soldadura. Después de que el electrodo toca el metal, el arco se excita. Bajo la acción del arco, el metal comienza a fundirse. La masa fundida llena todas las cavidades formadas por fusión de la superficie del metal.

Soldadura con electrodo consumible.

Para tal trabajo, lo más importante es la correcta selección del electrodo. Para hacer esto, es muy importante saber en qué elementos químicos está compuesto el metal, que debe ser soldado. Los electrodos están hechos de:

- hierro fundido

- acero;

- latón

- cobre

Además, puede ser bimetálico. Al elegir un electrodo es necesario familiarizarse con su marca. Muestra todos sus principales parámetros. La regla principal y más importante que debe seguirse estrictamente, el diámetro del electrodo debe ser igual al grosor del metal.

Volver a la tabla de contenidosTipos de electrodos

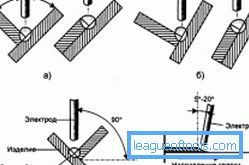

Posición del electrodo durante la soldadura.

Para la soldadura por arco, se utilizan electrodos consumibles. A través de ellos hasta la costura se suministra corriente eléctrica. Para la soldadura semiautomática, el componente principal es a veces el alambre tubular Se alimenta automáticamente al área de soldadura. Para los principiantes, es mejor comenzar a aprender de los electrodos que tienen una barra sólida cubierta con un compuesto especial. Le ayudará a adquirir experiencia y habilidades rápidamente para obtener una soldadura precisa y bastante uniforme.

Para empezar, lo mejor son los electrodos con un diámetro de 3 mm. Para realizar operaciones con electrodos de gran diámetro, es necesario tener equipos con mayor potencia. Para cocinar partes delgadas, aplique electrodos con un diámetro inferior a 2 mm. Para el trabajo, siempre debe usar solo electrodos nuevos; los viejos y húmedos se pueden desechar.

Para obtener un arco estable y normal, debe configurar el amperaje adecuado. Si la corriente es pequeña, la adherencia comenzará a ocurrir y el arco se apagará. Con una corriente grande, el metal arderá, rociará en diferentes direcciones.

Herramientas que necesitas para el proceso de soldadura:

- dispositivo de soldadura;

- inversor

- electrodos

- máscara protectora;

- guantes

- bata de soldar

- martillo

Diagrama del proceso de soldadura por fricción.

Sin el uso de una máscara protectora es imposible realizar la soldadura. Protege los ojos del soldador de la poderosa radiación ultravioleta que se produce durante el arco. Está estrictamente prohibido mirar de cerca un arco eléctrico sin máscara o gafas. Las consecuencias pueden ser las más deplorables: quemaduras en la córnea y pérdida de visión. Si todavía tenía que mirar un destello brillante, necesita poner una compresa fría en los ojos de una papa rallada.

Para protegerse las manos, use guantes especiales, que están hechos de una tela gruesa especial. Los maestros los llaman "poddergushi". Dichos guantes no permitirán que salpiquen salpicaduras de metal fundido en sus manos. Se usa ropa especial en el cuerpo, "bata", hecha de tela gruesa resistente al fuego.

Usando ropa de soldadura, tomando el electrodo, puede realizar trabajos de soldadura. Se inserta un electrodo en el soporte. Por experiencia práctica, se sabe que es más fácil comenzar a trabajar con un electrodo de 3 mm de espesor, con una corriente de 120 A. Para configurar la corriente, cada máquina de soldadura está equipada con un regulador especial. La corriente depende del diámetro del electrodo.

Volver a la tabla de contenidosCaracterísticas del proceso de soldadura.

Esquema del proceso de soldadura en frío.

Cuando es necesario soldar dos partes, se utilizan varios tipos de juntas de soldadura. Por ejemplo, las juntas a tope se dividen en 32 especies. Pero cuatro siguen siendo los más básicos:

- junta a tope

- angular

- tavrovoe

- superposición.

Cuando el grosor del metal supera los 3 mm, es necesario procesar los bordes de la pieza antes de soldar. Esto le dará la oportunidad de obtener una costura que se deslice suavemente a través de todo el espesor de la pieza. Tal procesamiento de los extremos le permite cocinar una parte con varias capas que tienen una pequeña sección transversal. Como resultado, la tensión disminuye, la estructura de la junta de soldadura mejora.

El procesamiento del borde se puede hacer en un ángulo. Su valor puede ser muy diferente. Todo depende del grosor del metal que se va a soldar, el tipo de conexión y la resistencia de la soldadura. Este corte se puede hacer en el garaje utilizando esmeril. Para cortar piezas de grandes dimensiones, puede utilizar un cortador de gas. A veces no es posible cortar, entonces para una mejor soldadura del metal, aumentan específicamente la fuerza de la corriente de soldadura.

Para encender una chispa, es necesario conducir un electrodo a lo largo de la costura. Si se produce una chispa, el electrodo debe elevarse unos milímetros por encima de la superficie; aparecerá un arco eléctrico. Para que no desaparezca, es necesario mantener el electrodo a la misma distancia. Si el metal ya está caliente, encienda el arco mucho más fácilmente. Este proceso no es inmediato. Tomará algo de tiempo y habilidad. Cuando el electrodo se adhiere al metal, para arrancarlo, es necesario inclinar el electrodo ligeramente, y esto debe hacerse muy rápidamente para evitar que la máquina de soldadura se caliente mucho. Si solo intenta tirar del electrodo hacia arriba, saldrá del soporte.

Para cocinar partes, debe mover lentamente el electrodo a lo largo de toda la soldadura para que el metal se derrita desde abajo y desde arriba. Para que la costura se vea hermosa y duradera, necesita tener un pequeño espacio entre las partes. El movimiento del electrodo durante la soldadura tiene la forma de un zigzag. En este momento, el metal caerá en el hueco y no se extenderá más allá de la superficie. Se verá suave, hermoso y confiable.

No establezca demasiada corriente. Así es posible quemar metal a través. La intensidad de la corriente debe ser tal que no se produzca una adherencia del electrodo. Después de la soldadura, la escoria se pierde de la costura. La costura está expuesta y es posible comprobar su resistencia.

Volver a la tabla de contenidosPuntos extra

El esquema de soldadura de metales delgados.

La soldadura se puede realizar con una variedad de herramientas. Maestros y profesionales utilizan la unidad inversora. Es bastante claro que muchos están tratando de aprender cómo trabajar con un dispositivo de este tipo, qué reglas básicas deben seguirse.

Los detalles de un gran espesor para cocinar son bastante simples, pero mucho más difíciles cuando es necesario soldar un metal muy delgado. Para ello, es necesario contar con electrodos de pequeño diámetro y pequeñas corrientes de soldadura. Este es exactamente el tipo de trabajo que puede hacer un inversor de soldadura. Solo es necesario elegir el grosor correcto del electrodo.

Muy a menudo se utilizan electrodos de 4 mm. Para obtener una soldadura fuerte y de alta calidad, no puede permitir que el metal se queme. La costura más correcta, que es la más fácil de hacer, es una costura horizontal. Para obtenerlo necesitas hacer una costura en forma de figura ocho.

La escoria resultante, después de la soldadura, debe ser eliminada. Este trabajo se realiza solo después de la formación de toda la costura. La tarea principal, cuando el trabajo se realiza con un inversor, es conectar los dos extremos del metal, que deben fundirse.

Después de recibir la primera costura, utilizando un inversor, debe verificar cuidadosamente la ausencia de huecos. Cada vacío se suelda con alambre de soldadura.

Para eliminar la soldadura anterior utilizando una variedad de herramientas. Prácticamente caben cualquiera. El molinillo más utilizado. Al igual que otras máquinas de soldadura, el inversor requiere que la soldadora cumpla con las normas de seguridad.

Para el inversor es muy importante la correcta selección de los electrodos.

Esto afecta en gran medida la calidad del dispositivo. Los electrodos de carbono son los más adecuados para soldar aceros de baja aleación. Para los aceros aleados, se utilizan electrodos aleados, para la superficie - de alta aleación.

El tipo de trabajo también afecta a la selección de electrodos. Al soldar en casa o en el país los electrodos más utilizados, como el MR-3. Para ejecutar operaciones complejas, la OUNI es ideal.